古典積層理論(ゆるふわ)

ふんわり古典積層理論についてまとめます。

今回は、炭素繊維がM40Jのプリプレグを使用して積層板を作成し、物性を決定していきます。

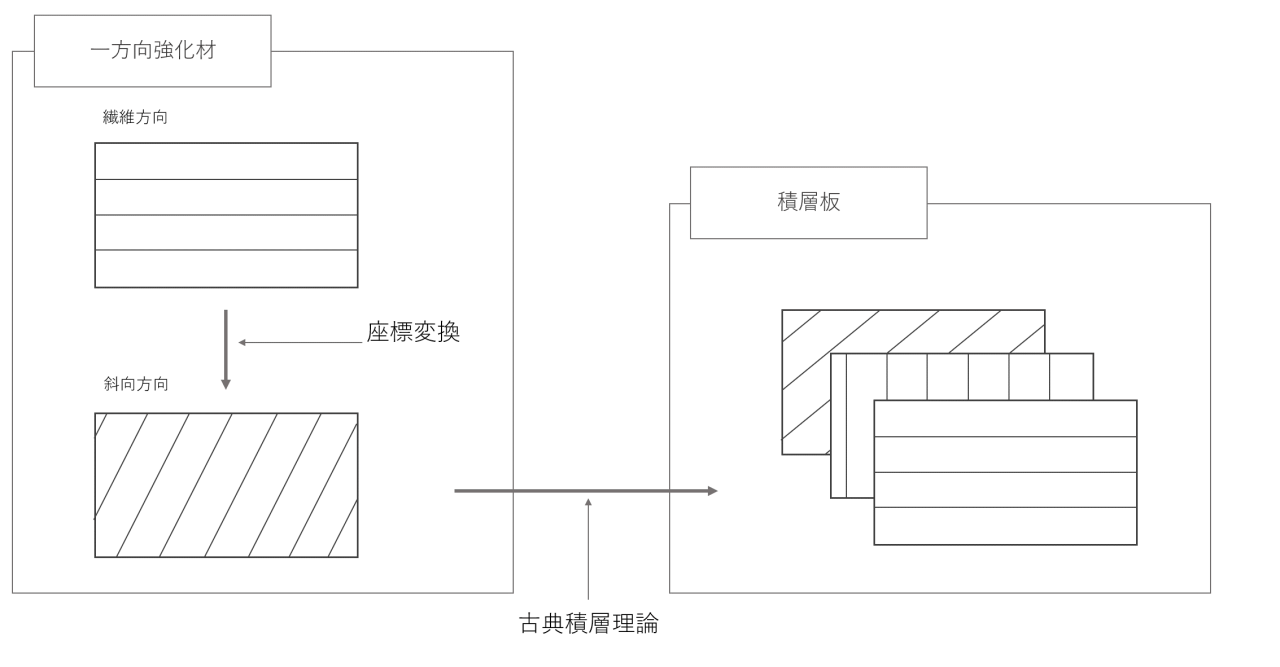

購入したプリプレグ(一方向強化材)を積層していく流れを図1に示します。

図1▼

基本的にプリプレグなどの物性は調べれば出てきます。

Toray Composite Materials▶https://www.toraycma.com/page.php?id=661

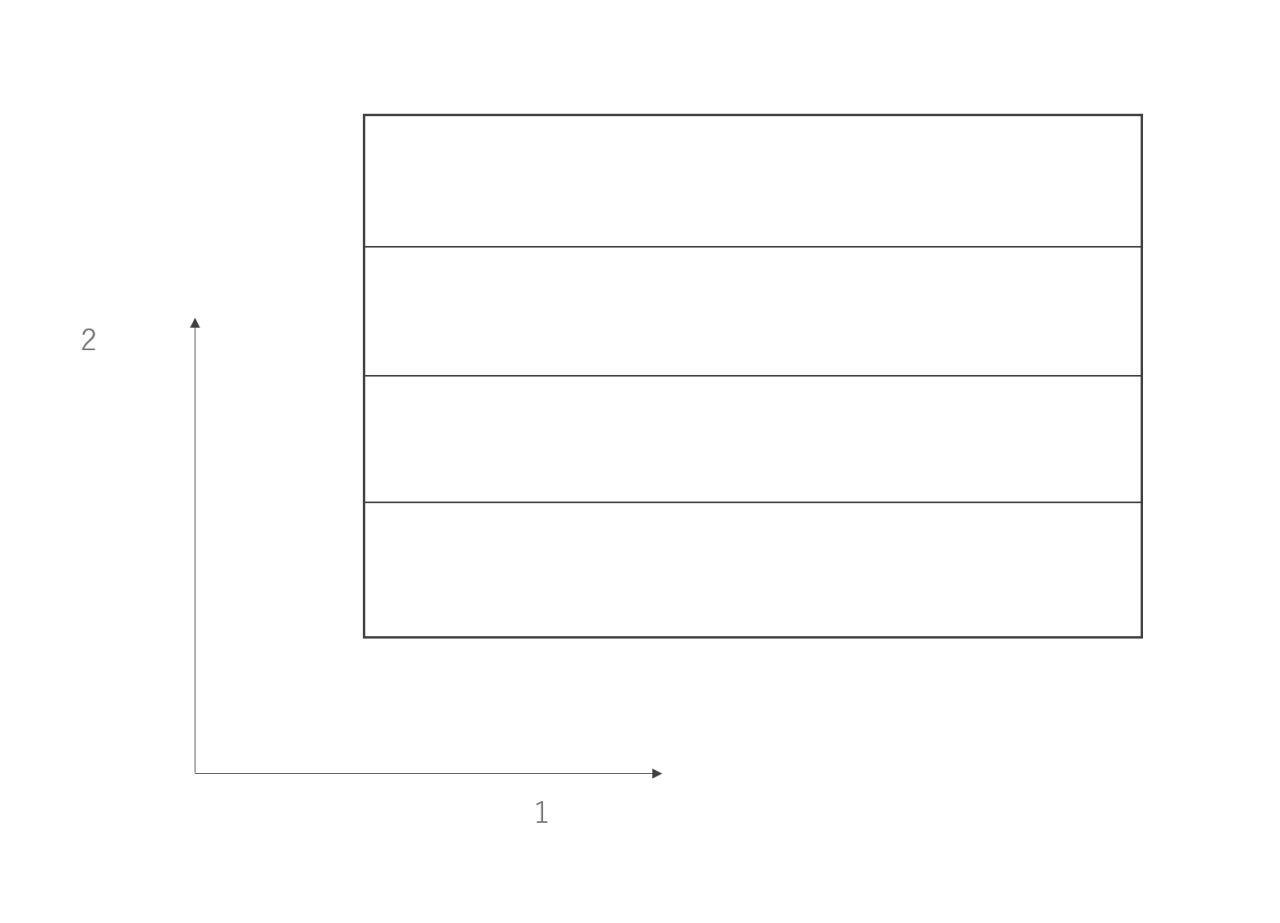

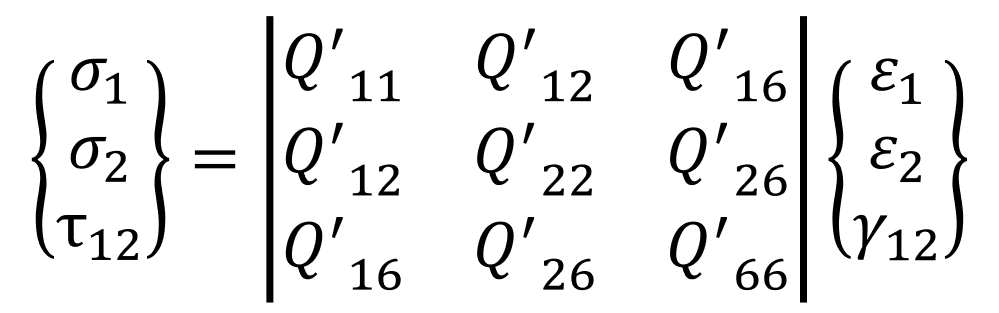

今回繊維方向を1、直交方向を2と座標指定します。

図2(こんな感じ)▼

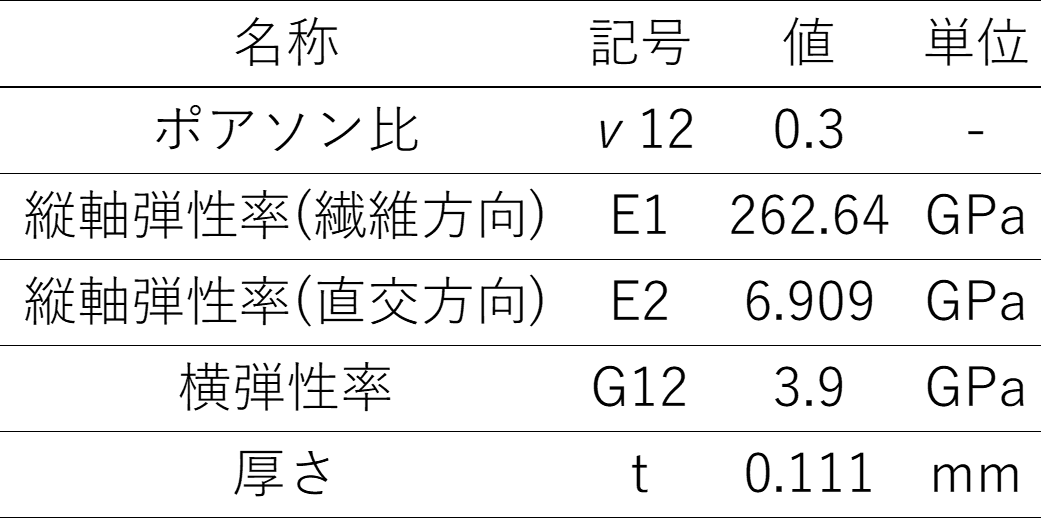

そうした際の初期物性を下の表にまとめます。

図3(物性表)▼

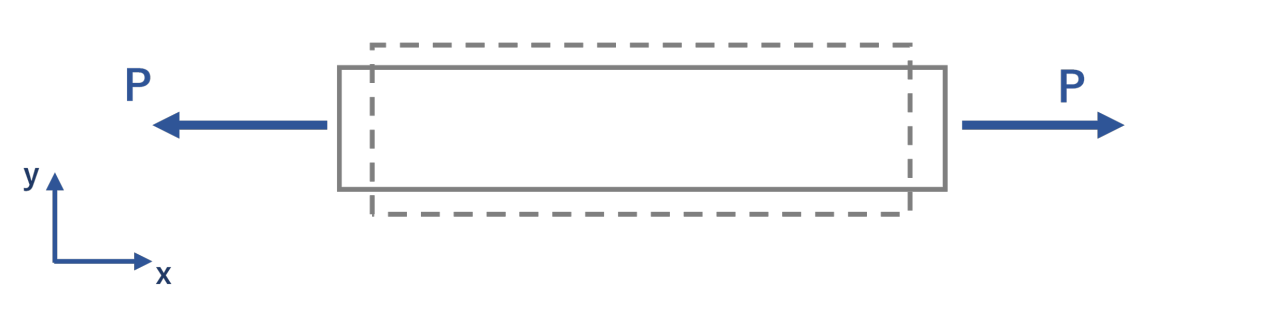

一般に繊維強化複合材は、方向によって弾性率が異なる異方性材料(anisotropic material)です。

普段よく出会う金属やプラスチックなどの材料は、どの方向に引っ張っても同じように変形する材料で、等方性材料(isotropic material)と言います。

図4(等方性材料を引っ張ったとき)▼

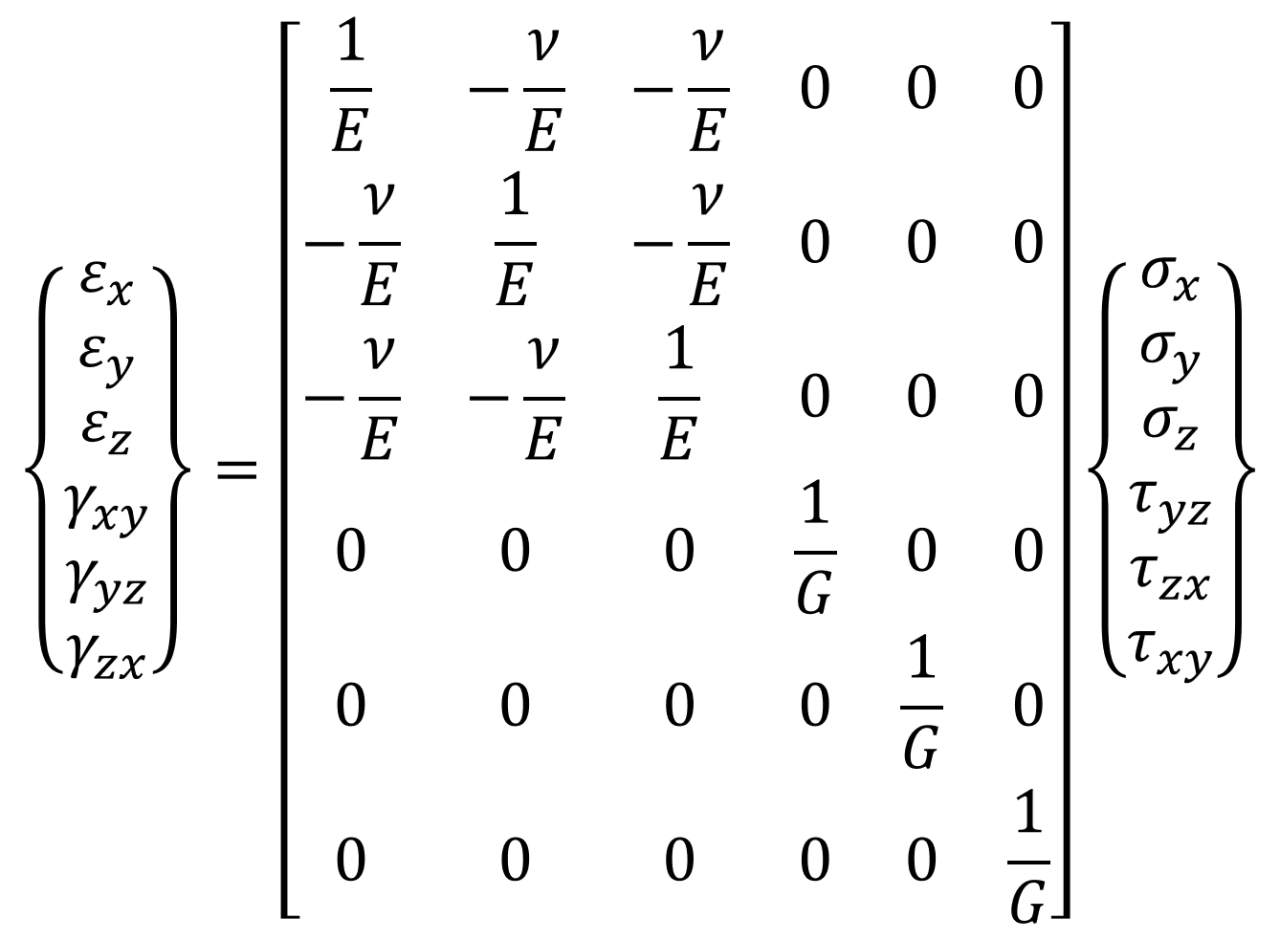

等方性材料の場合ポアソン比ν、縦弾性率E、横弾性率Gとして

応力とひずみの関係はこんな感じであらわされます。

式⑴▼

よく材力の教科書とかで見る感じですね。

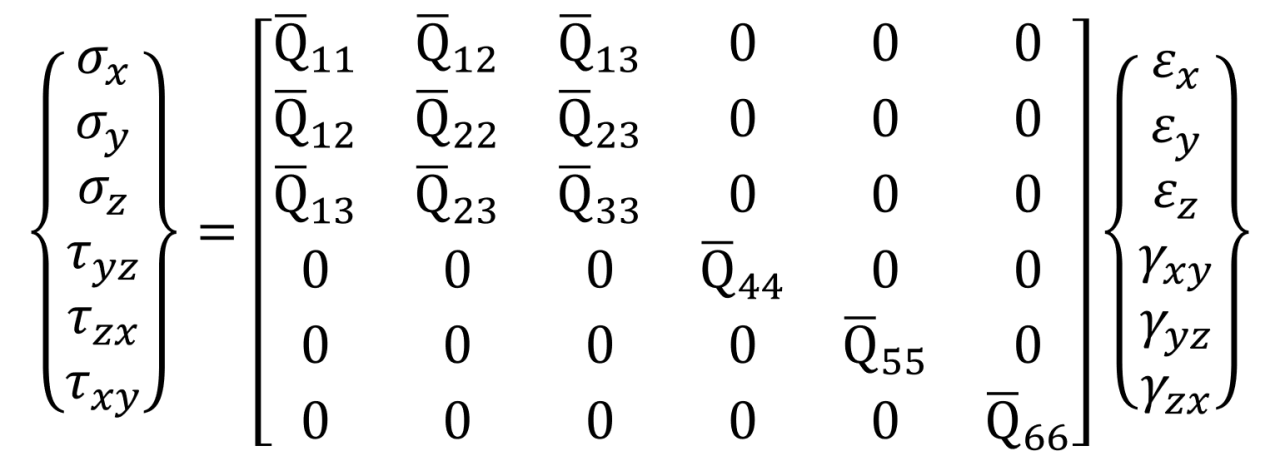

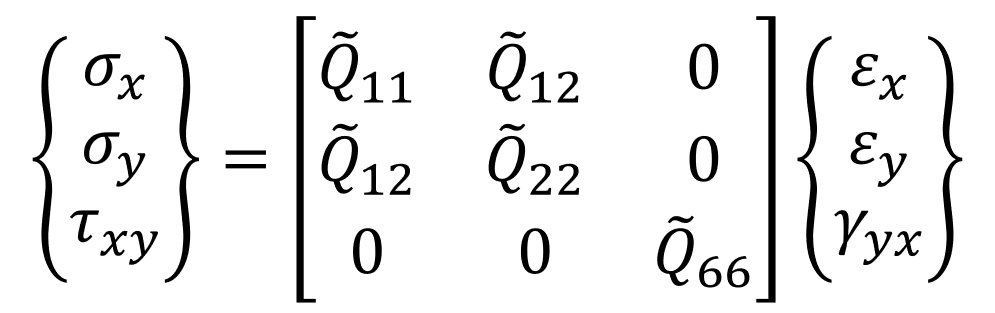

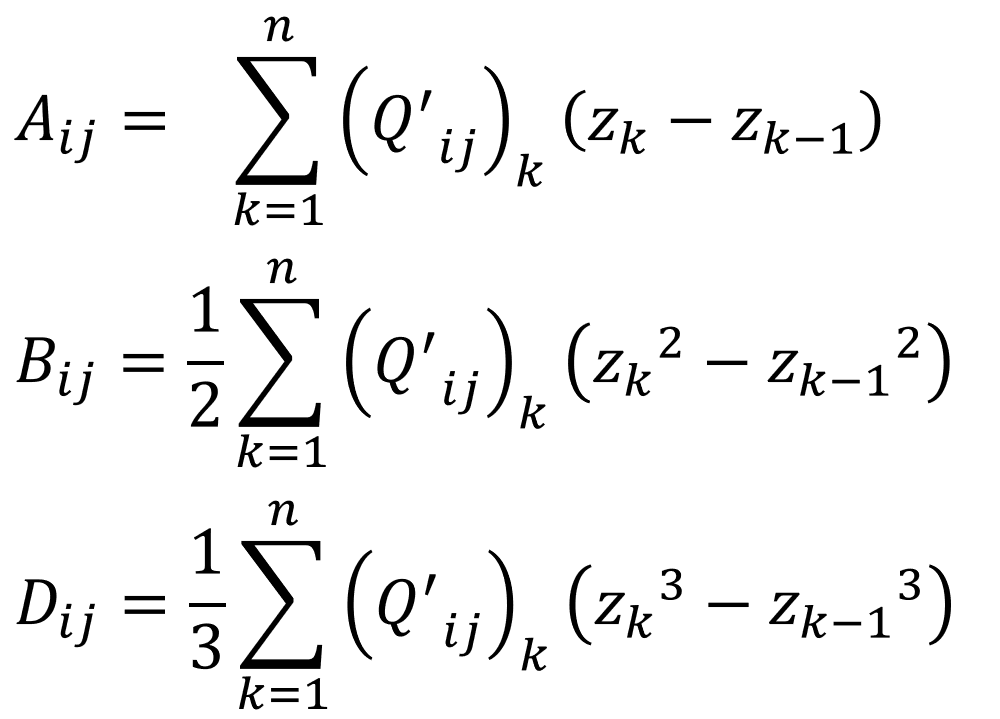

異方性材料はどうなるかというと、剛性係数(stiffness coefficient)Qを導入して表します。

式⑵▼

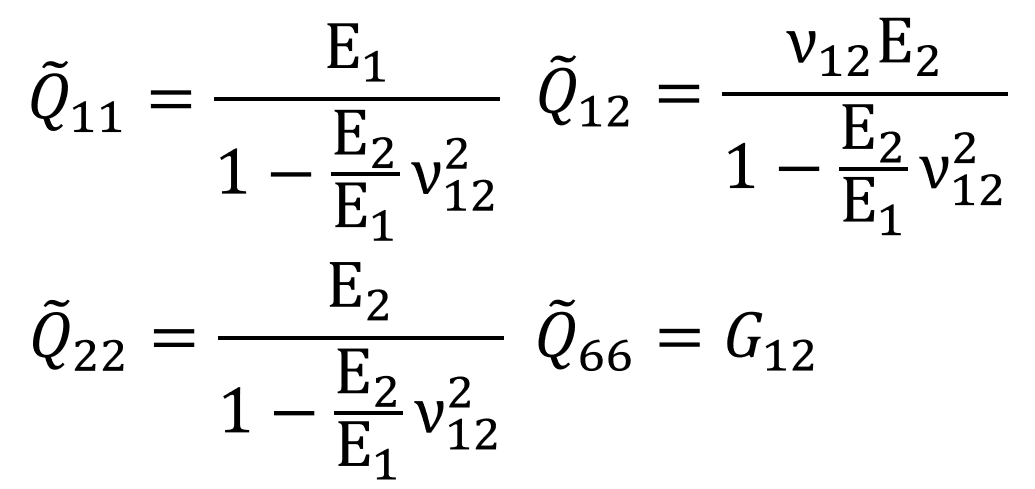

今回は積層板を考えているので、x,y方向だけの2次元で表せます。

式⑶▼

これが基本式になります。

次に、プリプレグを回転させた状態の物性を求めます。

図5(θ回転させた状態のプリプレグ)▼

与えられた物性は繊維方向と直交方向のデータしかありません。与えられた物性を用いて応力とひずみの関係を導くために、l=cosθ、m=sinθとして、材力的座標変換をします。変換後の座標を1,2とします。

( 力学的座標変換とは違い、回転後に面も移動しているます。)

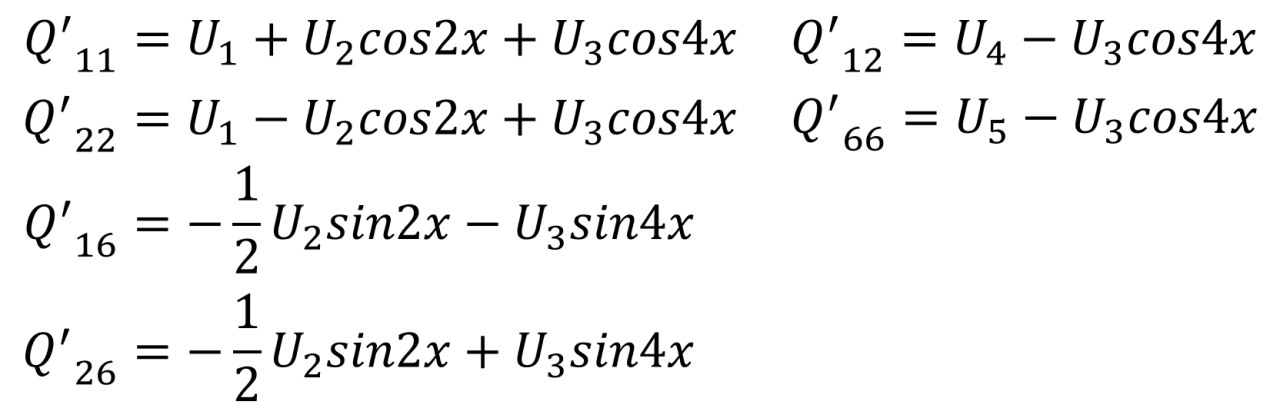

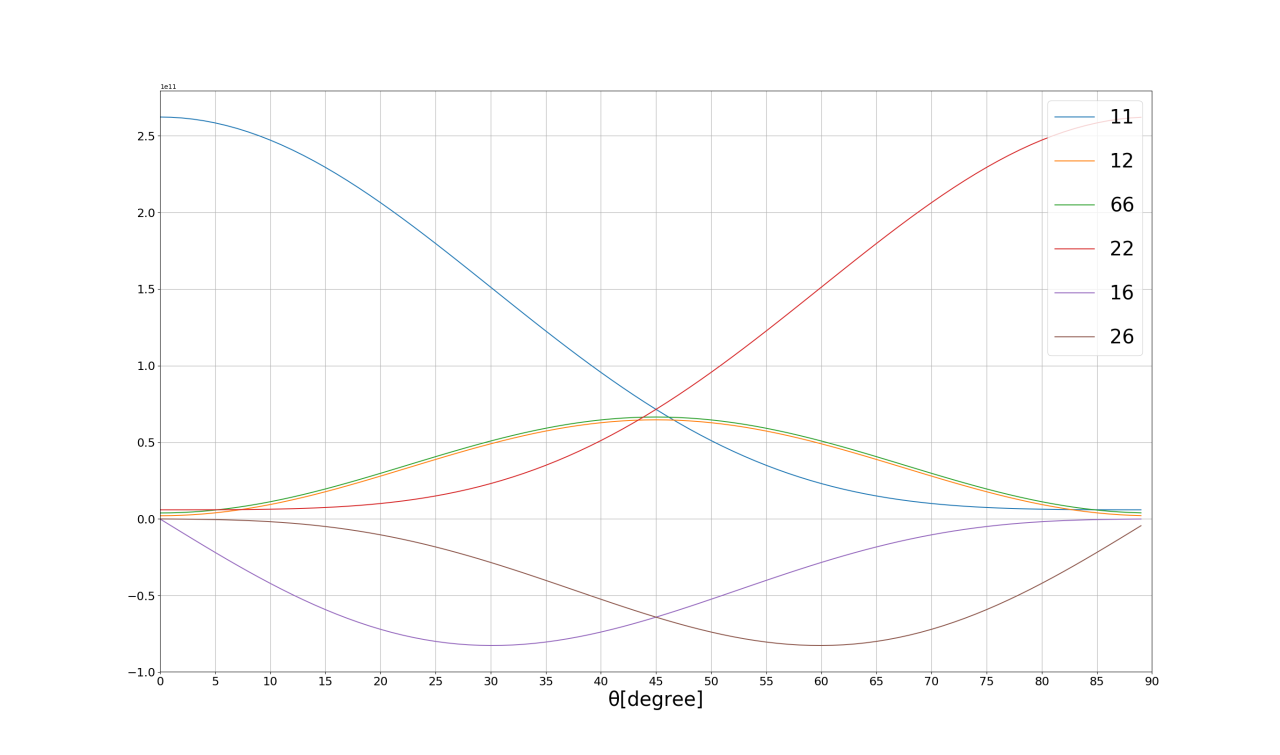

ごちゃごちゃ計算してまとめた回転後の式を示します。

式⑷▼

新しく弾性不変量Uを導入しました。 これが回転後の式です。

Q’のパラメータは横軸を角度として下の図のように変わります。0度の際はQ'16とQ'26が0になり、式⑶と一致します。

図6(Q'パラメータの変化)▼

θ=0以外の際は、Q'の6つのパラメータが値を持ちます。式⑶との比較からもわかるように、プリプレグを回転させることで、加えられた応力によりせん断変形を生じます。

試しに、θ=45°で、σx=4.0[GPa]で引っ張ります。

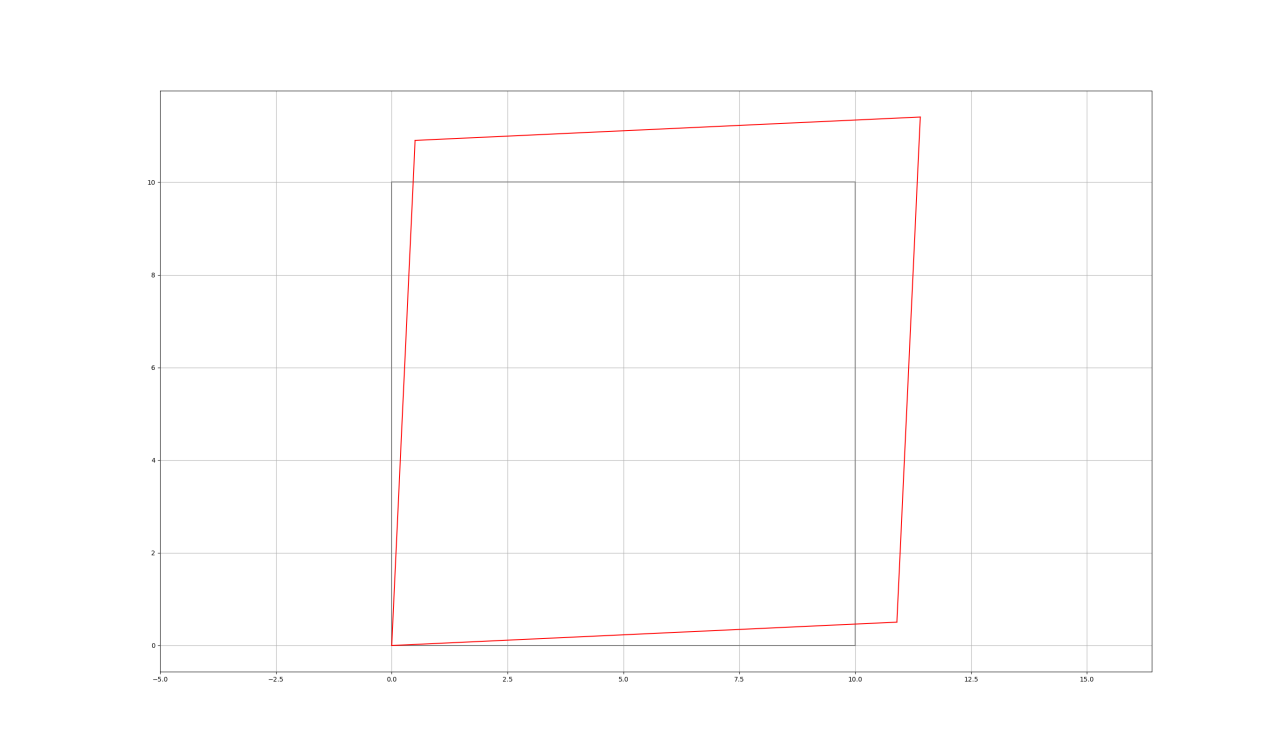

図7(変形図)▼

グレーは変形前、赤が変形後です。

せん断変形していることが良く分かります。

一方向強化材は強化方向には強いけど、直交方向には非常に弱いです。そこで、一方向強化材を様々な方向に回転させ、それを重ね合わせることで、 用途に合った物性を獲得できます。設計できる材料と呼ばれる所以です。(?)

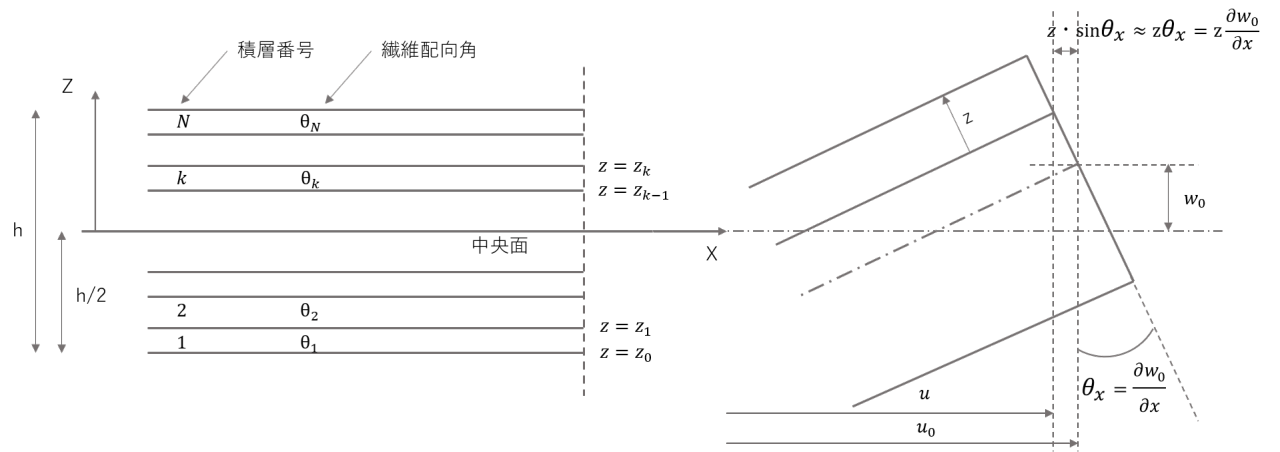

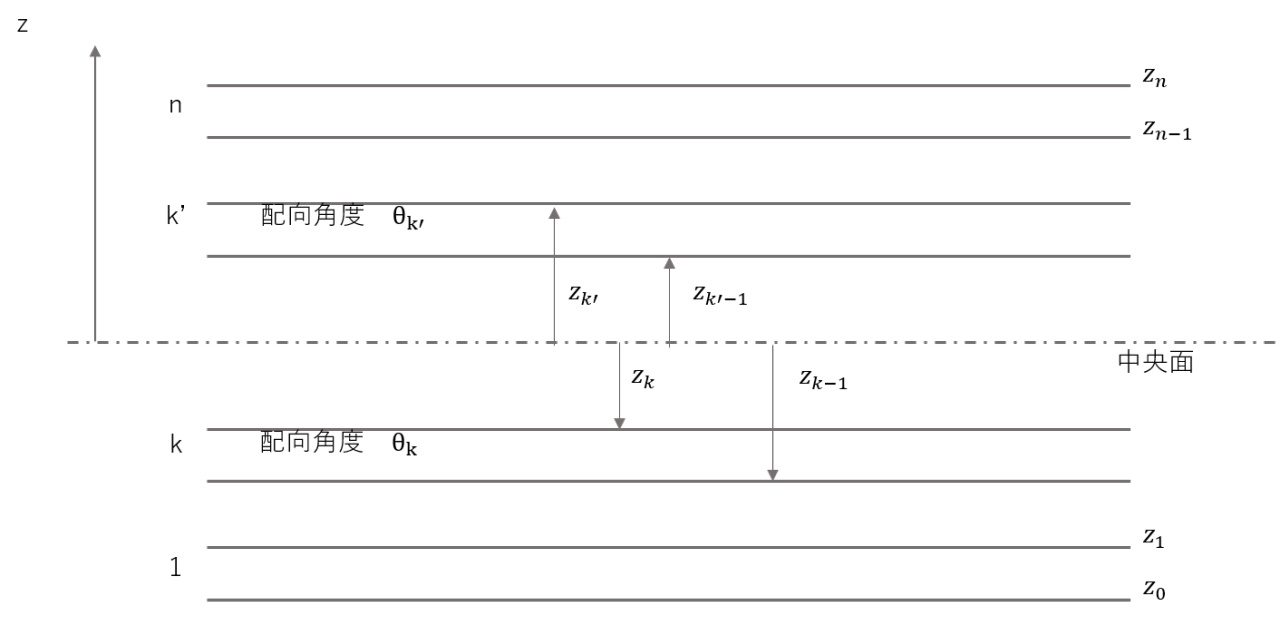

「板厚方向の中央面に垂直な線要素は変形後も変形した中央面に垂直である」というキルヒホッフの仮説を用いて、変位分布を簡単化します。

図8(平面図)▼

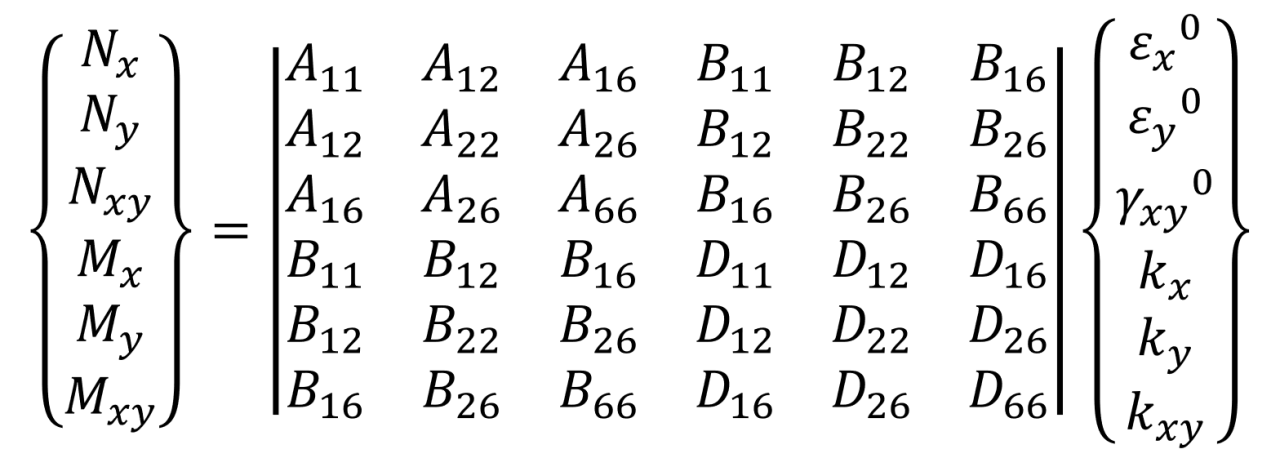

図9(作用する力)▼

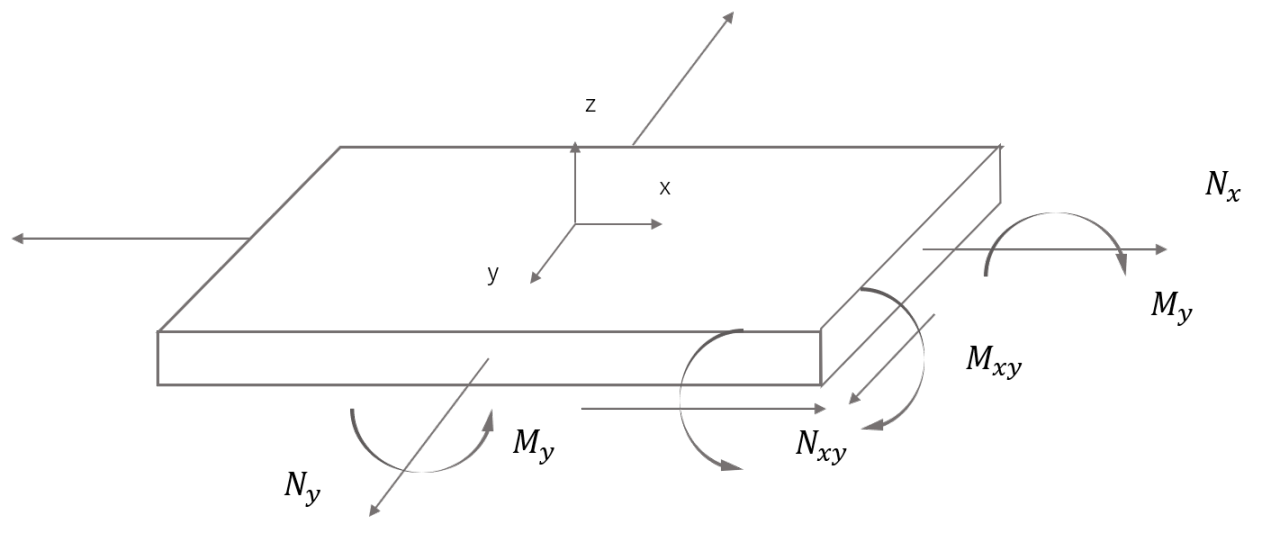

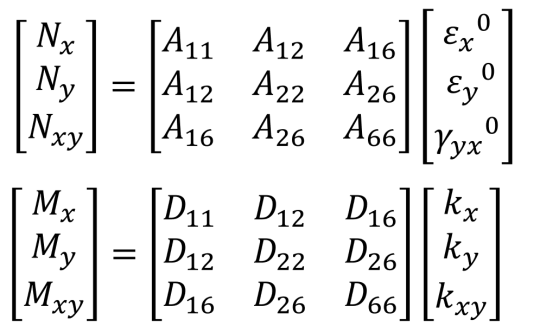

中央面のひずみ、中央面の曲率、ねじり率を用いて作用する力NとMとの関係式を式⑸に示します。

式⑸▼

とこうなります。これを古典積層理論といいます。

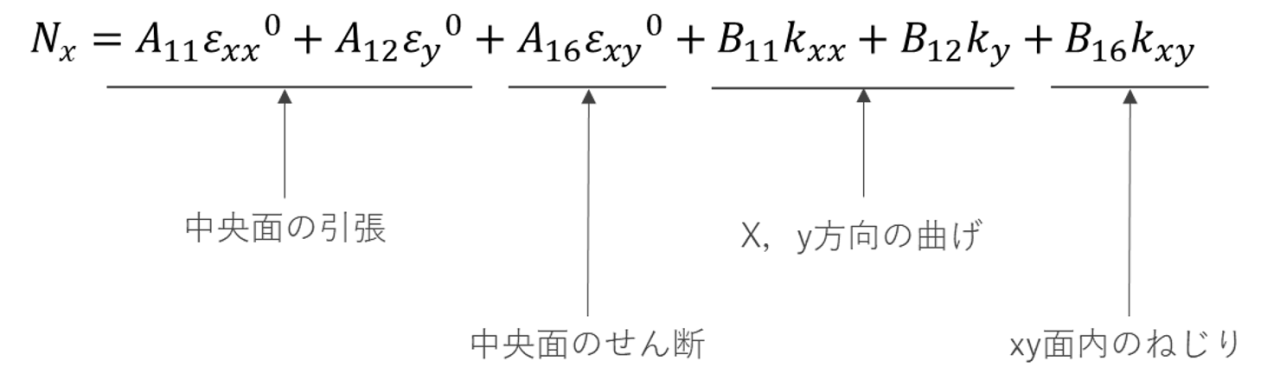

例えば、Nxについてみてみます。

図10(Nxについて)▼

引張荷重を加えると

ひずみだけではなく、曲率 が生じます。

こんな感じに加えた力に対して、様々な変形が生じます。

図11(変形例)▼

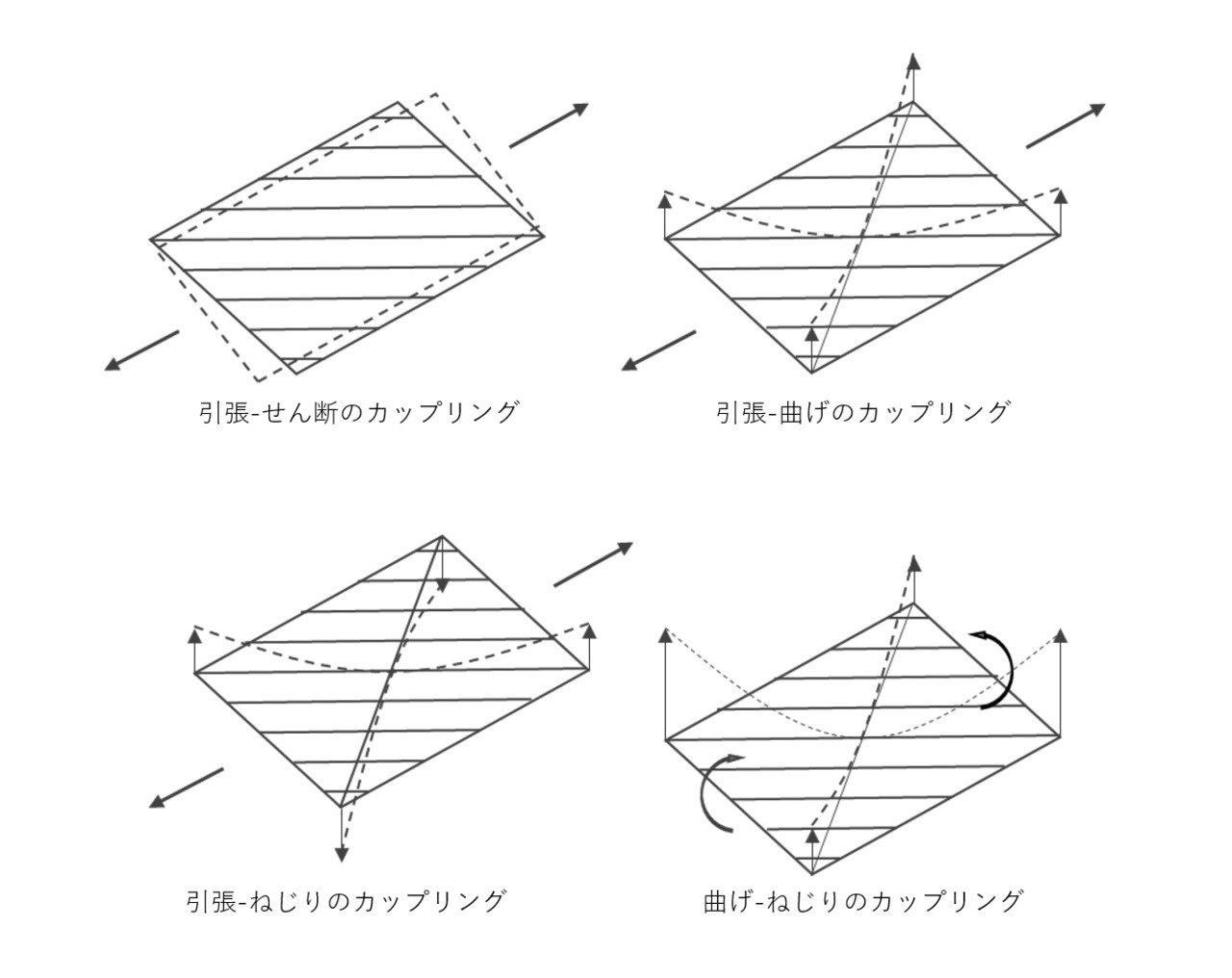

ここから、様々な積層板についてみていきます。ある条件を満たすことで式⑸をより簡単に扱うことができます。

調和積層板

-θの層がn/2層、θの層がn/2層ある積層板(すべて層の厚さは同じ)

そうするとA26 =0になります。

(

引張-せん断のカップリングが発生しなくなる。)

対称積層

中央面を基準面として対称な位置に同じ位置の繊維角の層が存在する積層板

図12(対称積層積層図)▼

そうするとなんとBij=0になります!

そうすると式⑸はすごく扱いやすくなります。

式⑹▼

式⑹を使って積層板の物性を決定します。

よく[0/90/45/-45/90/0]の6層単位の積層板 を使います。

これは調和積層かつ対称積層です。これを用いた12層積層板を計算するとこうなります。

Amatrix

| +150848849773.6245 +30565500590.7643 -0.0000

| +30565500590.7643 +150848849773.6245 -0.0000

| -0.0000 -0.0000 +32992912295.7150

Bmatrix

| -0.0000 -0.0000 +0.0000

| -0.0000 +0.0000 +0.0000

| +0.0000 +0.0000 -0.0000

Dmatrix

| +26021244067.7562 +3605835615.7577 -1051726932.5393

| +3605835615.7577 +20412033760.8797 -1051726932.5393

| -1051726932.5393 -1051726932.5393 +3964733291.1580

得られたAとDを用いて、一軸応力状態(σx=σ0)や(τxy=τ0)を考えることで縦弾性率、横弾性率、ポアソン比を得られます。

Ex [Pa] : 117899500121.90343

NUxy [ ] : 0.2026233586575788

Gxy [Pa] : 26890412801.47911

すごく省略パラダイスでしたが、こんな感じで物性を決定していきます。

是非興味持ったかたは参考文献等の方が全然わかりやすいので読んでみてください!!

参考文献

入門複合材料の力学 培風館(2009)

末益 博士

複合材料力学入門 第1章 複合材料力学のための弾性学、材料力学の基礎

福田 博

構造解析技術者のための複合材料入門(1)複合材料の概要と力学的特性(直交異方性材料の力学) Mechanical CAE NEWS Vol.26

平山 紀夫

複合材料力学入門 第3章 積層板の理論と最適設計の基礎

福永 久雄

絶対あっている確証はありませんのでご注意ください。

尾翼マウント(18年度)

二年目の尾翼マウント製作です。

とりあえず最終形態はこんな感じです。

18年度水平マウント▼

さて、18年度マウントはちょうど、来年度どうしよっかな。とかいろいろ思っていた時に以下のTweetを発見しました。

ラダー・エレベータのマウント。

— Sorano M. (@soraketta) 2017年8月16日

CFRPとハニカムのサンドイッチパネルです。ラダーとエレベータでマウントの長さや幅を共通化し、一つの治具で順次、90°回転させて組み立てます。 pic.twitter.com/0mDD1NnNhS

よし、と思いここから、このタイプのマウント製作に切り替えました。

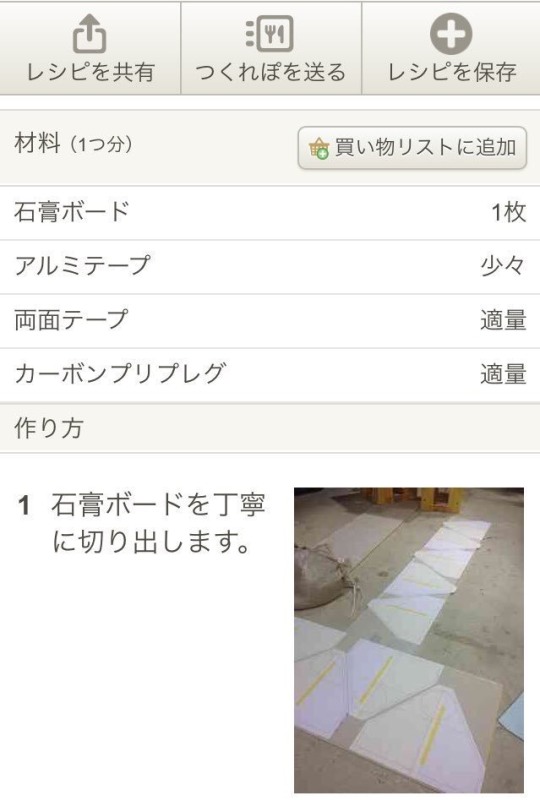

基本単板の加工なのですごく楽ちんです。切り出ししてやすって各パーツを揃えます。

接着直前の痛めつけられた単板とロハセル▼

しっかりと接着を心掛け始めた頃ですね。脱脂文化も芽生えてます。

これをサンドイッチにします。

サンドイッチ状態▼

この後は前後にバルサを付けます。フィレットと面積増やしです。

バルサのくっついた状態▼

これを、翼型にやすります。

やすり▼

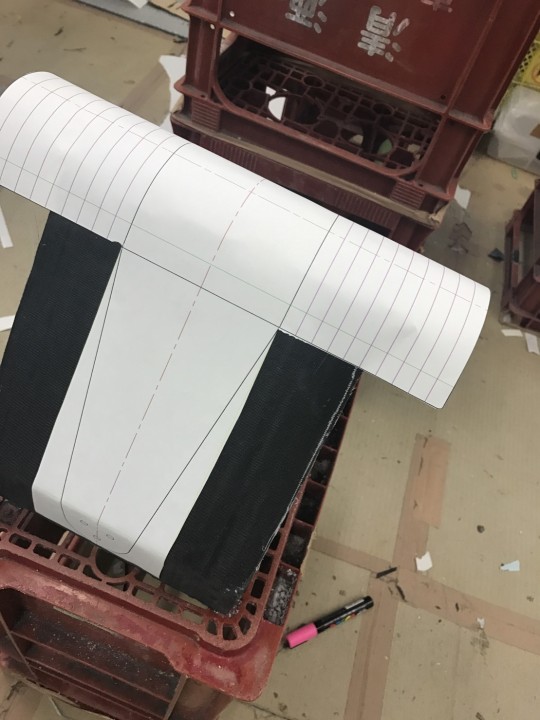

この後、これをクロスカーボンでプライします。

後縁側を少し多めにプライすることで、後縁がピシッとします。

プライ後▼

これをいい感じにやすっていきます。

やすられた4枚のマウント▼

あとは、これをテールに付ける必要があるので、接着部の加工が必要です。

テール径のパイプにやすりを付けたのと、少し径の小さめのパイプにやすりを付けたのを使って、ドンピシャになるように調整していきます。

やすり▼

いい感じにやすり終えるとこんな感じです。

表▼

裏▼

光っているのは、表面を細かめのやすりできれいにやすって、極力ギリギリの樹脂を薄く塗ってあるからです。

4枚▼

これを冶具を使って固定します。固定の際は水平垂直が直角になるように同時に付けます。

いやー冶具はね。穴があったら入りたい感じですね。

結局マウントプライは初だったのに、ノウハウ0だということは完全に失念していました。

なのにあと明日か明後日に付けないと間に合わない。ありゃこりゃ大変です。

とりあえず苦し紛れの一品です。

冶具で固定中▼

なんとか、直角につきました。耐えとはこのことです。

接着方法を考えるのは非常に難しいです。ちょっとでもミスると接着したという事実はなかったことになります(?)

とりあえずつけるとかわいらしい感じになりました。

接着後の垂直マウント▼

この後に、プライするためにマイクロバルーンを盛っていきます。

マイクロは盛った後にアセトンで拭いてしまいます。固まった後のマイクロの除去はめんどくさいです。やするにしても神経をつかいます。

持った後▼

あとは、プライイメージをマスキングで具現化(?)します。

プライイメージ内側▼

外側▼

とイメージを付けてプライしました。

必要そうなところをプライしました。もし弱そうだったら補強って感じで考えていましたが、全然大丈夫でした。

プライ後▼

正直プライは納得は行かなかったです。滑らかさが欠如していました。難しい。

しかし、こんな感じでマウント製作が終了しました。

17年度の地獄があったからか、全然楽しく製作できました。

もう少しオリジナリティを加えて、やってみたいことがいくつかあったのですが、まぁ時間は有限でした!!

(M内さんにたくさんアドバイスを頂きました。本当にありがとうございました。)

おしまい

尾翼マウント(17年度)

振り返ると、恥ずかしみの海に溺れそうです。尾翼マウントです。

うちのチームは代々V字だったので何となく1年目はV 字を作成することにしました。

確か2016年冬とか。にスタートです。

出来たやつ(途中)▼

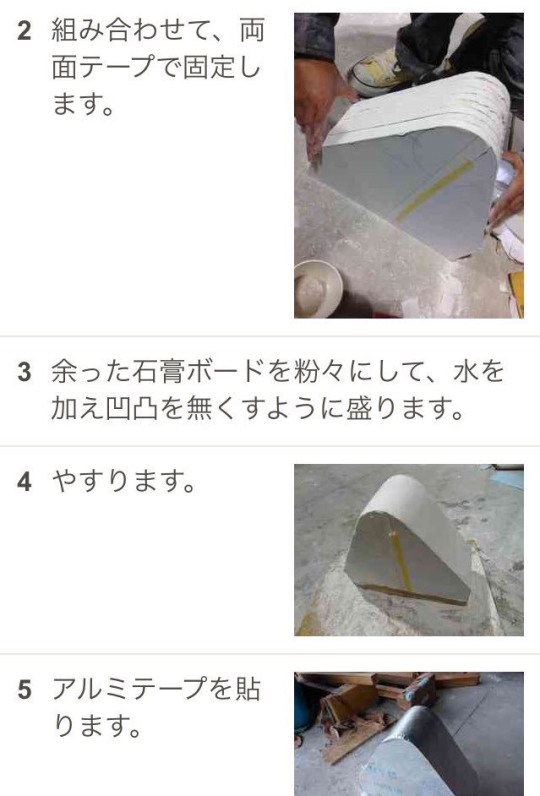

作り方をなぜかクックパット風にまとまっていたのがあったので載せます(?)

クックパド▼

正直に言って最悪のコスパでした。もう絶対にやらないです。

たしかに、ただの石膏で作るよりは早い気もしますが、それでも、ただのこの形を作るにしては労力が。

時間も労力も無限だと感じていた1年目らしい製作方法でした。

まず、1回目に作ったときは石膏ボードの切断にグラインダーを使いました。もうね、ただの煙幕でした。舞い散る石膏で、部室裏は完全に封鎖されました。

片付けが終わりかけなのにまだ余韻(?)がある写真▼

石膏はカッターで外径をだいたい切り出せばよいと知るや否やカッターで切断を開始しました。

夜中のカット▼

だいぶましでした。ちゃちゃっと切って切って最後に軽くやする感じです。

それでもやっぱり1~3日くらいは型作りにかかってしまいました。

後は普通に積層して、焼くだけです。

真空引きする時の動画▼

おにぎりパック詰め pic.twitter.com/7wiOAyTT1J

— ぬつき() (@98o665) 2016年10月15日

脱型には十分注意しないと二度と型として使えなくなります。

脱型ミス▼

焼くときは生焼けに注意しなければいけないのに、電熱線の配線をミスして、一度生焼けを完成させました。石膏ボードは温度が上がりにくく、温度管理も大変だった気がします。

二度焼きして、まぁいい感じにはなったのですが、怖い(?)のでさよならしました。

生焼け二度焼きマウント▼

悲しいですが、もう一個焼きました。工程は何も変わっていません。ただ、電熱線の配置を変えただけです。

焼いたやつの加工前▼

18層ですが、後はちゃちゃっと加工するだけなので一瞬です。

この時は憎きホースバンド固定だったので、ホースバンド用の穴があります。

完成▼

なんとも頼りない見た目です。V字したにも関わらず、支えは18層(2㎜弱)の単板です。剛性不足も甚だしいですね。

結局三角形(?)を挿入してごまかしました。

17年度機体の水平部分▼

なんとか、完成させた感があるごちゃつき具合です。それもまた趣深いような気もしますね(?)

鳥人間素人が、代替わりから半年で、設計製作したので仕方ないです。

と、ここまでが水平です。垂直も同じ方法で作る予定だったのですが、いろいろあってなぜか木で作りました。なぜでしょう。

謎の垂直マウント▼

こちらは、もう二度とやりたくない作業ランキング堂々の1位です!

なんてったって時間がかかるっちゃありゃしません。

最長作業時間を誇りながら、一切の美しさを帯びていません。

人は苦し紛れ状態になるととんでもないものを作り出すのかと、しみじみ思います(?)

まず木の板から卓上糸鋸さんで外形を切りだします。それを黒い接着剤で接着し重ねます。

重ねたの▼

はい。非常にコスパが悪い第一工程終了です。

なぜ、こっち側で切り出しをしたのでしょう。

直線部は板をそのまま使えよ!という突っ込みもこの時の僕には聞こえないでしょう。焦っていました。

これを時間がないのに丁寧にやすっていきます。一応ふんわり翼型です。

中身▼

これをクロスでプライします。

プライ直前▼

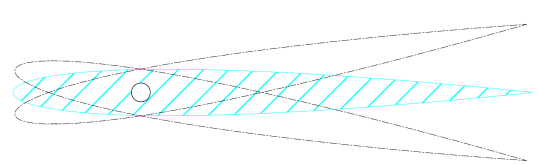

真空引きがしたかったので、非常に入れにくいバックフィルム袋で頑張りました。

真空引きのイメージ図▼

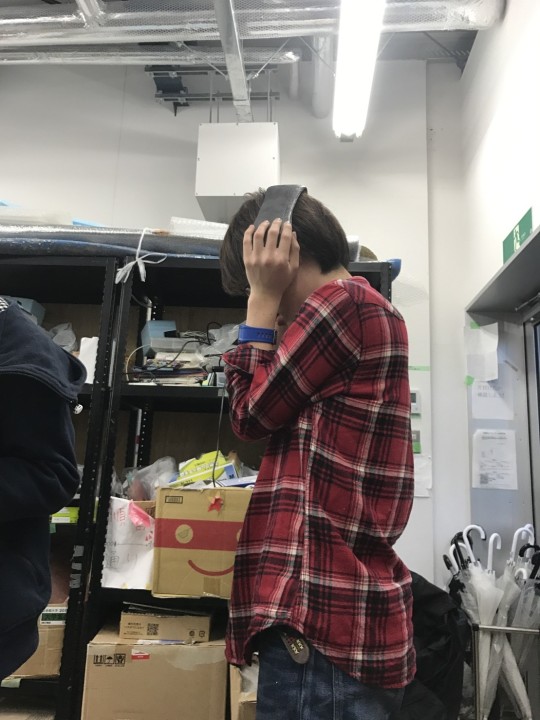

直接テールにプライしてしまう予定だった僕に告げられたのは、ずれたら怖いし、ホースバンド固定にしない?の一言です。わーヘッドホンだ。良く分からないことになっていたのを覚えています(?)

ヘッドホン(?)という名のボツ▼

いやー恥ずかしい見た目。もう嫌です。モザイクをかけることにしました。

完成一歩手前▼

そんなこんなでロールアウトに間に合いました。

最終状態垂直部▼

垂直折れているように見えますが、この時は矢形なので普通です。

振り返りましたが、懐かしい記憶ですね。忙しくて焦ってた割には写真がいっぱいありました。

多大なる時間を消費しましたが、だいぶ製作面の考慮事項を理解(体得)しました。

製作面まで考慮した設計をする。ということの大切さをしりました。

こんなの作りたい。だけではだめでした。こんなのをこうやって作りたい。と考えられるようになりました。(?)(なったとは言ってません)

この後WさんやMさんという方に出会ってだいぶ様々な面で進化?成長しました。ありがとうございます。

ということで、ここに18年度も書くつもりでしたが長かったのでもう一個に分けます。

涙(Pivot Plate)

涙(マウントと尾翼の接合部)を何種か作ったのでまとめ。

基本的に回転軸を桁に持ってくるか、外部に持ってくるかの2種類。

桁中心▼

外部中心▼

1年目は何を思ったか、桁中心にしました。

マウント時▼

何となく、この時はマウントとの接合部は3点にしています。M4のボルトを使いました。うーん。何とも言えません。恥ずかしみが残ります。

マウント時アップ▼

前年度は、カーボン部のありとあらゆるところが金属等との接触で欠けていたので、スリーブを使ってみました。

バルサのサンドイッチです。厚さが稼ぎたかったので、何となく初めてサンドイッチしました。

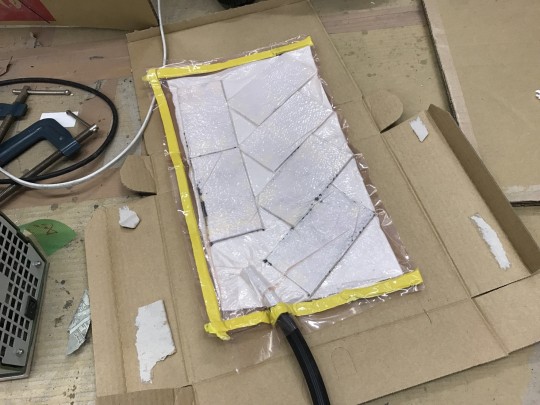

サンドイッチ作成中▼

焼くときに、プリプレグとバルサを一緒にサンドイッチにすると、プリプレグの樹脂でいい感じになるらしいのですが、なぜかこの時は単板にしたカーボンでバルサを樹脂を使ってサンドイッチしました。

加工前サンドイッチ状態▼

完全なる失策と言える加工コスパの悪さでした。切りにくい。やすりにくい。もう、悲しい悲しい。ベアリングなんてはまるのか?って感じでした。

一生懸命暗いお空の下でやすり続けました。

人生で初めて設計・制作をしたので、設計段階で製作の方に、頭が回るはずもありません。まぁ何とかなるっしょ!は技術あって言えることです。素人凡人には何ともなりませんでした。ただただ時間を使いましたが、勉強になったのでまぁいい経験です(?)

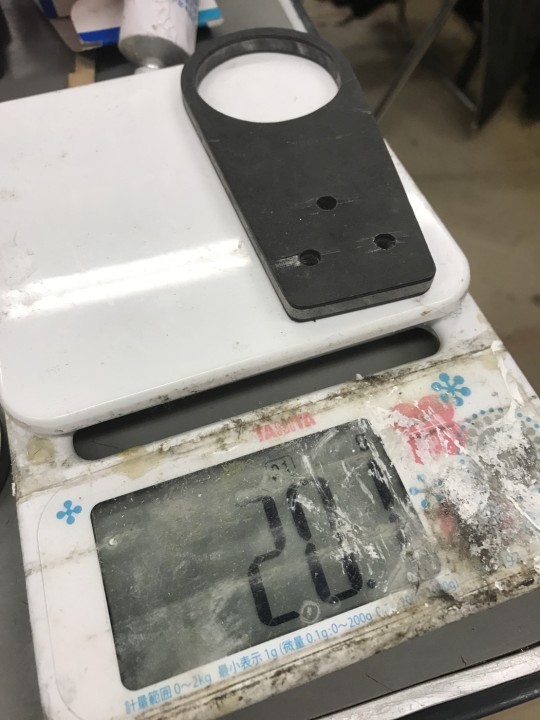

ベアリング無しで重さを測ってみた時(真ん中じゃない+秤が汚いは無視で)▼

マイクログラスなんて文化はありませんでしたから、穴をあけるとなんと剥離します!

この時はベアリング(6807)を使いました。1つ26.7g :-(

結局涙一個47gになりました。信じられない重さですね。卵一個分くらいです。

テールの先端に卵8個パック1つ分を乗せていたと思うとやばいですね。

滑り軸受っぽくすればもう少し軽くなりそうですが、桁がφ30の時点で結構軽くするのシビアだと思って、次は外部回転軸にしました。

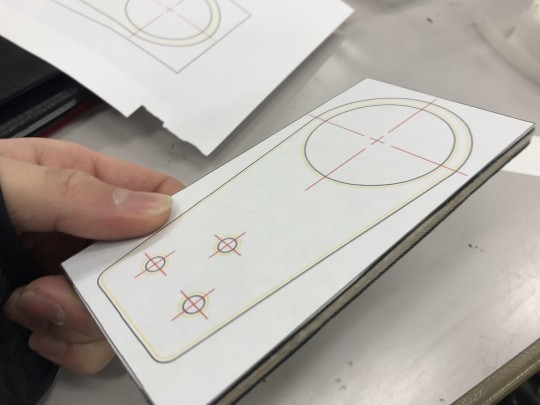

2年目に外部パターンで2つ作ってみました。

1個目▼

前回の反省を生かして、サンドイッチ状態での加工工程を避けようと思い、パンと具(?)で加工していき、最後にサンドイッチにする作戦でいきました。

パン▼

パン・具・パン▼

金色が軸カバー(?)で、M3のボルト挿入です。金と銀の間で回ります(?)

マウントはカーボン単板(パン)の間に挿入されますが、結局左右の支えが単板1枚という状況で、すごい負荷がかかって、いきました。扱いにくかったです。(翼弦長が長いので、涙長さを短くできないのもある)

付けたらこんな感じかーって時の写真▼

重さは1個7.3gでした。500円玉1枚くらいです。だいぶ軽いです。

この時の単板から、マイクログラスを使っています。

今回の課題は、接着でした。組み立て時の接着工程にもしっかり気を配る必要があると思い知らされた一品です(?)

さて、結局最後に作ったのはシンプルになりました。

マウント時▼

完成したの▼

かわいいですね。個人的にお気に入りです(?)キーホルダーにしたいです。

個人的なこだわりですが、全パーツは240くらいのやすりでエッジを全滅させています。(接着面は除く)

ロハセルを使ったサンドイッチです。

バルサは正直、樹脂を含侵させにくくて嫌いだったので、ぺら班が持っていたロハセルの端材を貰って使いました。

ロハセル(別パーツの写真しかなかった)▼

こんな感じにロハセルを、雰囲気切り出しして、重ねて固定します。ロハセルは樹脂含侵後も加工しやすいので、多少オーバーサイズでも大丈夫です。

涙はスリーブがあるので、サンドイッチにするときのズレが防げます。

カーボンの方▼

8枚重ねるとこんな感じでした。

涙の最終的な重さは一個3.7gでした。10円玉の重さを切りました!! :-)

(たぶん、実装してた感じ、桁穴と軸穴の間の肉抜き、桁回り削減で3.0g近くまで行けた気がする。)

結局シンプルが一番だと気づかされました。

とてつもない大回り(?)をしましたが、まぁ楽しかったので良いです。

あと、前回はカバー+M3ボルトでしたが、TF時にゆるむし、そもそも接合時にナット回すのめんどくさかったので、ROKKOWORKSさんのように棒+βピンにしました。

接合が一瞬です。感動しました。

回転軸▼

こんな感じで作りました。試作はもっといっぱいありますが、しっかりした形になったのはこの3つです。

時間がたくさん消えましたが、いい勉強(?)になりました。